ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ ਅਤੇ ਉੱਚ ਆਉਟਪੁੱਟ ਦੇ ਨਾਲ ਉਤਪਾਦਨ ਲਾਈਨ ਨੂੰ ਸੁਕਾਉਣਾ

ਉਤਪਾਦ ਦਾ ਵੇਰਵਾ

ਸੁਕਾਉਣ ਉਤਪਾਦਨ ਲਾਈਨ

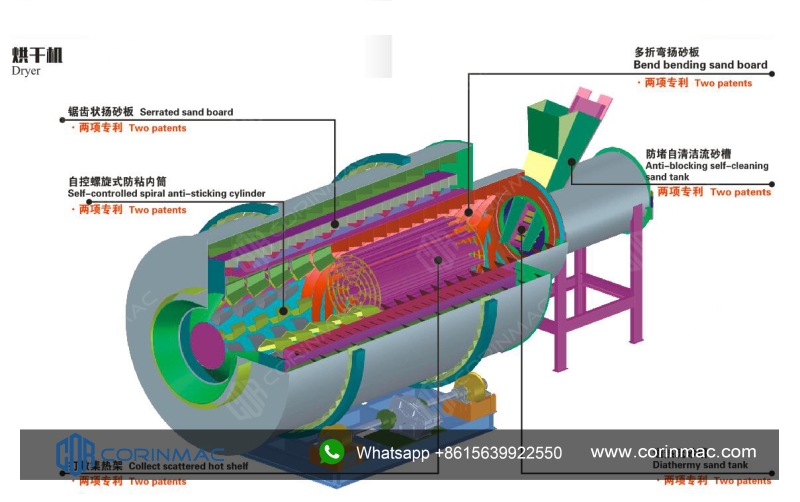

ਸੁਕਾਉਣ ਉਤਪਾਦਨ ਲਾਈਨ ਗਰਮੀ ਸੁਕਾਉਣ ਅਤੇ ਰੇਤ ਜਾਂ ਹੋਰ ਬਲਕ ਸਮੱਗਰੀ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਉਪਕਰਣਾਂ ਦਾ ਇੱਕ ਪੂਰਾ ਸਮੂਹ ਹੈ।ਇਸ ਵਿੱਚ ਹੇਠਾਂ ਦਿੱਤੇ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ: ਗਿੱਲੀ ਰੇਤ ਦਾ ਹੌਪਰ, ਬੈਲਟ ਫੀਡਰ, ਬੈਲਟ ਕਨਵੇਅਰ, ਬਰਨਿੰਗ ਚੈਂਬਰ, ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ (ਤਿੰਨ-ਸਿਲੰਡਰ ਡ੍ਰਾਇਅਰ, ਸਿੰਗਲ-ਸਿਲੰਡਰ ਡ੍ਰਾਇਅਰ), ਚੱਕਰਵਾਤ, ਪਲਸ ਡਸਟ ਕੁਲੈਕਟਰ, ਡਰਾਫਟ ਫੈਨ, ਵਾਈਬ੍ਰੇਟਿੰਗ ਸਕ੍ਰੀਨ, ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਕੰਟਰੋਲ ਸਿਸਟਮ .

ਰੇਤ ਨੂੰ ਲੋਡਰ ਦੁਆਰਾ ਗਿੱਲੀ ਰੇਤ ਦੇ ਹੌਪਰ ਵਿੱਚ ਖੁਆਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਬੈਲਟ ਫੀਡਰ ਅਤੇ ਕਨਵੇਅਰ ਦੁਆਰਾ ਡ੍ਰਾਇਰ ਦੇ ਇਨਲੇਟ ਵਿੱਚ ਪਹੁੰਚਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਰੋਟਰੀ ਡ੍ਰਾਇਰ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦਾ ਹੈ।ਬਰਨਰ ਸੁਕਾਉਣ ਵਾਲੀ ਗਰਮੀ ਦਾ ਸਰੋਤ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਅਤੇ ਸੁੱਕੀ ਰੇਤ ਨੂੰ ਸਕ੍ਰੀਨਿੰਗ ਲਈ ਬੈਲਟ ਕਨਵੇਅਰ ਦੁਆਰਾ ਵਾਈਬ੍ਰੇਟਿੰਗ ਸਕ੍ਰੀਨ ਤੇ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ (ਆਮ ਤੌਰ 'ਤੇ ਜਾਲ ਦਾ ਆਕਾਰ 0.63, 1.2 ਅਤੇ 2.0mm ਹੁੰਦਾ ਹੈ, ਖਾਸ ਜਾਲ ਦਾ ਆਕਾਰ ਅਸਲ ਲੋੜਾਂ ਅਨੁਸਾਰ ਚੁਣਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ) .ਸੁਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਡਰਾਫਟ ਪੱਖਾ, ਚੱਕਰਵਾਤ, ਪਲਸ ਡਸਟ ਕੁਲੈਕਟਰ ਅਤੇ ਪਾਈਪਲਾਈਨ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਧੂੜ ਹਟਾਉਣ ਪ੍ਰਣਾਲੀ ਦਾ ਗਠਨ ਕਰਦੇ ਹਨ, ਅਤੇ ਪੂਰੀ ਲਾਈਨ ਸਾਫ਼ ਅਤੇ ਸੁਥਰੀ ਹੁੰਦੀ ਹੈ!

ਕਿਉਂਕਿ ਰੇਤ ਸੁੱਕੇ ਮੋਰਟਾਰ ਲਈ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਕੱਚਾ ਮਾਲ ਹੈ, ਸੁਕਾਉਣ ਉਤਪਾਦਨ ਲਾਈਨ ਅਕਸਰ ਸੁੱਕੇ ਮੋਰਟਾਰ ਉਤਪਾਦਨ ਲਾਈਨ ਦੇ ਨਾਲ ਜੋੜ ਕੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।

ਉਤਪਾਦਨ ਲਾਈਨ ਰਚਨਾ

ਬੈਲਟ ਫੀਡਰ

ਬੈਲਟ ਫੀਡਰ ਡ੍ਰਾਇਰ ਵਿੱਚ ਗਿੱਲੀ ਰੇਤ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਖੁਆਉਣ ਲਈ ਮੁੱਖ ਉਪਕਰਣ ਹੈ, ਅਤੇ ਸੁਕਾਉਣ ਦੇ ਪ੍ਰਭਾਵ ਦੀ ਗਾਰੰਟੀ ਸਿਰਫ ਸਮੱਗਰੀ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਖੁਆ ਕੇ ਦਿੱਤੀ ਜਾ ਸਕਦੀ ਹੈ।ਫੀਡਰ ਇੱਕ ਵੇਰੀਏਬਲ ਫ੍ਰੀਕੁਐਂਸੀ ਸਪੀਡ ਰੈਗੂਲੇਟਿੰਗ ਮੋਟਰ ਨਾਲ ਲੈਸ ਹੈ, ਅਤੇ ਵਧੀਆ ਸੁਕਾਉਣ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਫੀਡਿੰਗ ਦੀ ਗਤੀ ਨੂੰ ਮਨਮਰਜ਼ੀ ਨਾਲ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।ਇਹ ਸਮੱਗਰੀ ਲੀਕੇਜ ਨੂੰ ਰੋਕਣ ਲਈ ਸਕਰਟ ਕਨਵੇਅਰ ਬੈਲਟ ਨੂੰ ਅਪਣਾਉਂਦੀ ਹੈ।

ਬਰਨਿੰਗ ਚੈਂਬਰ

ਬਾਲਣ ਦੇ ਬਲਨ ਲਈ ਜਗ੍ਹਾ ਪ੍ਰਦਾਨ ਕਰੋ, ਚੈਂਬਰ ਦੇ ਅੰਤ ਵਿੱਚ ਇੱਕ ਏਅਰ ਇਨਲੇਟ ਅਤੇ ਇੱਕ ਏਅਰ ਰੈਗੂਲੇਟਿੰਗ ਵਾਲਵ ਪ੍ਰਦਾਨ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਅੰਦਰੂਨੀ ਸੀਮਿੰਟ ਅਤੇ ਇੱਟਾਂ ਨਾਲ ਬਣਾਇਆ ਗਿਆ ਹੈ, ਅਤੇ ਬਰਨਿੰਗ ਚੈਂਬਰ ਵਿੱਚ ਤਾਪਮਾਨ 1200 ℃ ਤੱਕ ਪਹੁੰਚ ਸਕਦਾ ਹੈ।ਇਸਦਾ ਢਾਂਚਾ ਨਿਹਾਲ ਅਤੇ ਵਾਜਬ ਹੈ, ਅਤੇ ਇਹ ਡ੍ਰਾਇਰ ਲਈ ਲੋੜੀਂਦਾ ਗਰਮੀ ਦਾ ਸਰੋਤ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਡ੍ਰਾਇਅਰ ਸਿਲੰਡਰ ਨਾਲ ਨੇੜਿਓਂ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ।

ਤਿੰਨ ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ

ਤਿੰਨ ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ ਇੱਕ ਕੁਸ਼ਲ ਅਤੇ ਊਰਜਾ ਬਚਾਉਣ ਵਾਲਾ ਉਤਪਾਦ ਹੈ ਜੋ ਸਿੰਗਲ-ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਰ ਦੇ ਆਧਾਰ 'ਤੇ ਸੁਧਾਰਿਆ ਗਿਆ ਹੈ।

ਸਿਲੰਡਰ ਵਿੱਚ ਇੱਕ ਤਿੰਨ-ਲੇਅਰ ਡਰੱਮ ਬਣਤਰ ਹੈ, ਜੋ ਕਿ ਸਿਲੰਡਰ ਵਿੱਚ ਤਿੰਨ ਵਾਰ ਸਮੱਗਰੀ ਨੂੰ ਬਦਲ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਹ ਕਾਫ਼ੀ ਗਰਮੀ ਦਾ ਮੁਦਰਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕੇ, ਗਰਮੀ ਦੀ ਵਰਤੋਂ ਦੀ ਦਰ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਕਰ ਸਕੇ ਅਤੇ ਬਿਜਲੀ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾ ਸਕੇ।

ਕੰਮ ਕਰਨ ਦਾ ਸਿਧਾਂਤ

ਡਾਊਨਸਟ੍ਰੀਮ ਸੁਕਾਉਣ ਦਾ ਅਹਿਸਾਸ ਕਰਨ ਲਈ ਸਮੱਗਰੀ ਫੀਡਿੰਗ ਡਿਵਾਈਸ ਤੋਂ ਡ੍ਰਾਇਅਰ ਦੇ ਅੰਦਰਲੇ ਡਰੰਮ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ।ਸਮੱਗਰੀ ਨੂੰ ਅੰਦਰਲੀ ਲਿਫਟਿੰਗ ਪਲੇਟ ਦੁਆਰਾ ਲਗਾਤਾਰ ਉੱਚਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਖਿੰਡਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਗਰਮੀ ਦੇ ਵਟਾਂਦਰੇ ਨੂੰ ਮਹਿਸੂਸ ਕਰਨ ਲਈ ਇੱਕ ਚੱਕਰੀ ਆਕਾਰ ਵਿੱਚ ਯਾਤਰਾ ਕਰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਸਮੱਗਰੀ ਅੰਦਰੂਨੀ ਡਰੱਮ ਦੇ ਦੂਜੇ ਸਿਰੇ ਤੱਕ ਜਾਂਦੀ ਹੈ ਅਤੇ ਫਿਰ ਮੱਧ ਡਰੱਮ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਸਮੱਗਰੀ ਨੂੰ ਲਗਾਤਾਰ ਅਤੇ ਵਾਰ-ਵਾਰ ਉਠਾਇਆ ਜਾਂਦਾ ਹੈ। ਮੱਧ ਡਰੱਮ ਵਿੱਚ, ਦੋ ਕਦਮ ਅੱਗੇ ਅਤੇ ਇੱਕ ਕਦਮ ਪਿੱਛੇ ਦੇ ਰਸਤੇ ਵਿੱਚ, ਮੱਧ ਡਰੱਮ ਵਿੱਚ ਸਮੱਗਰੀ ਅੰਦਰੂਨੀ ਡਰੱਮ ਦੁਆਰਾ ਨਿਕਲਣ ਵਾਲੀ ਗਰਮੀ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜਜ਼ਬ ਕਰ ਲੈਂਦੀ ਹੈ ਅਤੇ ਉਸੇ ਸਮੇਂ ਮੱਧ ਡਰੱਮ ਦੀ ਗਰਮੀ ਨੂੰ ਸੋਖ ਲੈਂਦੀ ਹੈ, ਸੁਕਾਉਣ ਦਾ ਸਮਾਂ ਲੰਮਾ ਹੁੰਦਾ ਹੈ , ਅਤੇ ਸਮੱਗਰੀ ਇਸ ਸਮੇਂ ਸਭ ਤੋਂ ਵਧੀਆ ਸੁਕਾਉਣ ਦੀ ਸਥਿਤੀ 'ਤੇ ਪਹੁੰਚਦੀ ਹੈ।ਸਮੱਗਰੀ ਮੱਧ ਡਰੱਮ ਦੇ ਦੂਜੇ ਸਿਰੇ ਤੱਕ ਜਾਂਦੀ ਹੈ ਅਤੇ ਫਿਰ ਬਾਹਰੀ ਡਰੱਮ ਵਿੱਚ ਡਿੱਗ ਜਾਂਦੀ ਹੈ।ਸਮੱਗਰੀ ਬਾਹਰੀ ਡਰੱਮ ਵਿੱਚ ਇੱਕ ਆਇਤਾਕਾਰ ਮਲਟੀ-ਲੂਪ ਤਰੀਕੇ ਨਾਲ ਯਾਤਰਾ ਕਰਦੀ ਹੈ।ਉਹ ਸਮੱਗਰੀ ਜੋ ਸੁਕਾਉਣ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਦੀ ਹੈ, ਗਰਮ ਹਵਾ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਡਰੱਮ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਯਾਤਰਾ ਕਰਦੀ ਹੈ ਅਤੇ ਡਿਸਚਾਰਜ ਕਰਦੀ ਹੈ, ਅਤੇ ਗਿੱਲੀ ਸਮੱਗਰੀ ਜੋ ਸੁਕਾਉਣ ਦੇ ਪ੍ਰਭਾਵ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚੀ ਹੈ, ਆਪਣੇ ਭਾਰ ਦੇ ਕਾਰਨ ਤੇਜ਼ੀ ਨਾਲ ਯਾਤਰਾ ਨਹੀਂ ਕਰ ਸਕਦੀ, ਅਤੇ ਇਸ ਆਇਤਾਕਾਰ ਲਿਫਟਿੰਗ ਵਿੱਚ ਸਮੱਗਰੀ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸੁੱਕ ਜਾਂਦੀ ਹੈ। ਪਲੇਟਾਂ, ਇਸ ਤਰ੍ਹਾਂ ਸੁਕਾਉਣ ਦੇ ਉਦੇਸ਼ ਨੂੰ ਪੂਰਾ ਕਰਦੀਆਂ ਹਨ।

ਲਾਭ

1. ਸੁਕਾਉਣ ਵਾਲੇ ਡਰੱਮ ਦੀ ਤਿੰਨ ਸਿਲੰਡਰ ਬਣਤਰ ਗਿੱਲੀ ਸਮੱਗਰੀ ਅਤੇ ਗਰਮ ਹਵਾ ਦੇ ਵਿਚਕਾਰ ਸੰਪਰਕ ਖੇਤਰ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਜੋ ਰਵਾਇਤੀ ਘੋਲ ਦੇ ਮੁਕਾਬਲੇ 48-80% ਤੱਕ ਸੁਕਾਉਣ ਦੇ ਸਮੇਂ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ, ਅਤੇ ਨਮੀ ਦੇ ਭਾਫ਼ ਦੀ ਦਰ 120-180 ਕਿਲੋਗ੍ਰਾਮ ਤੱਕ ਪਹੁੰਚ ਸਕਦੀ ਹੈ। /m3, ਅਤੇ ਬਾਲਣ ਦੀ ਖਪਤ 48-80% ਘੱਟ ਜਾਂਦੀ ਹੈ।ਖਪਤ 6-8 ਕਿਲੋਗ੍ਰਾਮ/ਟਨ ਹੈ।

2. ਸਮੱਗਰੀ ਦਾ ਸੁਕਾਉਣਾ ਨਾ ਸਿਰਫ਼ ਗਰਮ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਦੁਆਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਸਗੋਂ ਅੰਦਰਲੀ ਗਰਮ ਧਾਤ ਦੇ ਇਨਫਰਾਰੈੱਡ ਰੇਡੀਏਸ਼ਨ ਦੁਆਰਾ ਵੀ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜੋ ਪੂਰੇ ਡ੍ਰਾਇਰ ਦੀ ਗਰਮੀ ਦੀ ਵਰਤੋਂ ਦਰ ਨੂੰ ਸੁਧਾਰਦਾ ਹੈ।

3. ਡ੍ਰਾਇਅਰ ਦਾ ਸਮੁੱਚਾ ਆਕਾਰ ਆਮ ਸਿੰਗਲ-ਸਿਲੰਡਰ ਡ੍ਰਾਇਰਾਂ ਦੇ ਮੁਕਾਬਲੇ 30% ਤੋਂ ਵੱਧ ਘਟਾਇਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਬਾਹਰੀ ਗਰਮੀ ਦਾ ਨੁਕਸਾਨ ਘੱਟ ਹੁੰਦਾ ਹੈ।

4. ਸਵੈ-ਇੰਸੂਲੇਟਿੰਗ ਡ੍ਰਾਇਅਰ ਦੀ ਥਰਮਲ ਕੁਸ਼ਲਤਾ 80% (ਆਮ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ ਲਈ ਸਿਰਫ 35% ਦੇ ਮੁਕਾਬਲੇ) ਦੇ ਤੌਰ ਤੇ ਉੱਚੀ ਹੈ, ਅਤੇ ਥਰਮਲ ਕੁਸ਼ਲਤਾ 45% ਵੱਧ ਹੈ।

5. ਸੰਖੇਪ ਇੰਸਟਾਲੇਸ਼ਨ ਦੇ ਕਾਰਨ, ਫਲੋਰ ਸਪੇਸ 50% ਘੱਟ ਜਾਂਦੀ ਹੈ ਅਤੇ ਬੁਨਿਆਦੀ ਢਾਂਚੇ ਦੀ ਲਾਗਤ 60% ਘੱਟ ਜਾਂਦੀ ਹੈ

6. ਸੁਕਾਉਣ ਤੋਂ ਬਾਅਦ ਤਿਆਰ ਉਤਪਾਦ ਦਾ ਤਾਪਮਾਨ ਲਗਭਗ 60-70 ਡਿਗਰੀ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਸਨੂੰ ਠੰਢਾ ਕਰਨ ਲਈ ਵਾਧੂ ਕੂਲਰ ਦੀ ਲੋੜ ਨਾ ਪਵੇ।

7. ਨਿਕਾਸ ਦਾ ਤਾਪਮਾਨ ਘੱਟ ਹੈ, ਅਤੇ ਧੂੜ ਫਿਲਟਰ ਬੈਗ ਦਾ ਜੀਵਨ 2 ਵਾਰ ਵਧਾਇਆ ਗਿਆ ਹੈ.

8. ਲੋੜੀਦੀ ਅੰਤਮ ਨਮੀ ਨੂੰ ਉਪਭੋਗਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਆਸਾਨੀ ਨਾਲ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਉਤਪਾਦ ਪੈਰਾਮੀਟਰ

| ਮਾਡਲ | ਬਾਹਰੀ ਸਿਲੰਡਰ dia.(м) | ਬਾਹਰੀ ਸਿਲੰਡਰ ਦੀ ਲੰਬਾਈ (м) | ਘੁੰਮਣ ਦੀ ਗਤੀ (r/min) | ਵਾਲੀਅਮ (m³) | ਸੁਕਾਉਣ ਦੀ ਸਮਰੱਥਾ (t/h) | ਪਾਵਰ (ਕਿਲੋਵਾਟ) |

| CRH1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 4 |

| CRH1530 | 1.5 | 3 | 3-10 | 5.3 | 5-8 | 5.5 |

| CRH1840 | 1.8 | 4 | 3-10 | 10.2 | 10-15 | 7.5 |

| CRH1850 | 1.8 | 5 | 3-10 | 12.7 | 15-20 | 5.5*2 |

| CRH2245 | 2.2 | 4.5 | 3-10 | 17 | 20-25 | 7.5*2 |

| CRH2658 | 2.6 | 5.8 | 3-10 | 31 | 25-35 | 5.5*4 |

| CRH3070 | 3 | 7 | 3-10 | 49 | 50-60 | 7.5*4 |

ਨੋਟ:

1. ਇਹਨਾਂ ਮਾਪਦੰਡਾਂ ਦੀ ਸ਼ੁਰੂਆਤ ਰੇਤ ਦੀ ਨਮੀ ਦੀ ਸਮਗਰੀ ਦੇ ਅਧਾਰ ਤੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ: 10-15%, ਅਤੇ ਸੁਕਾਉਣ ਤੋਂ ਬਾਅਦ ਨਮੀ 1% ਤੋਂ ਘੱਟ ਹੈ।.

2. ਡਰਾਇਰ ਦੇ ਇਨਲੇਟ 'ਤੇ ਤਾਪਮਾਨ 650-750 ਡਿਗਰੀ ਹੁੰਦਾ ਹੈ।

3. ਡ੍ਰਾਇਰ ਦੀ ਲੰਬਾਈ ਅਤੇ ਵਿਆਸ ਨੂੰ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਅਨੁਸਾਰ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਇੰਪਲਸ ਧੂੜ ਕੁਲੈਕਟਰ

ਇਹ ਸੁਕਾਉਣ ਵਾਲੀ ਲਾਈਨ ਵਿੱਚ ਇੱਕ ਹੋਰ ਧੂੜ ਹਟਾਉਣ ਵਾਲਾ ਉਪਕਰਣ ਹੈ।ਇਸਦਾ ਅੰਦਰੂਨੀ ਮਲਟੀ-ਗਰੁੱਪ ਫਿਲਟਰ ਬੈਗ ਬਣਤਰ ਅਤੇ ਪਲਸ ਜੈਟ ਡਿਜ਼ਾਈਨ ਧੂੜ ਨਾਲ ਭਰੀ ਹਵਾ ਵਿੱਚ ਧੂੜ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਫਿਲਟਰ ਅਤੇ ਇਕੱਠਾ ਕਰ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਨਿਕਾਸ ਵਾਲੀ ਹਵਾ ਦੀ ਧੂੜ ਸਮੱਗਰੀ 50mg/m³ ਤੋਂ ਘੱਟ ਹੋਵੇ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਇਹ ਵਾਤਾਵਰਣ ਸੁਰੱਖਿਆ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।ਲੋੜਾਂ ਅਨੁਸਾਰ, ਸਾਡੇ ਕੋਲ ਚੋਣ ਲਈ DMC32, DMC64, DMC112 ਵਰਗੇ ਦਰਜਨਾਂ ਮਾਡਲ ਹਨ।

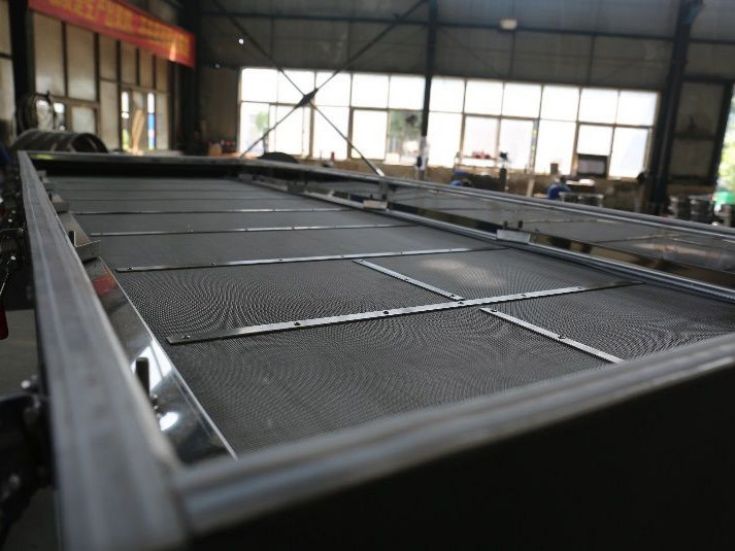

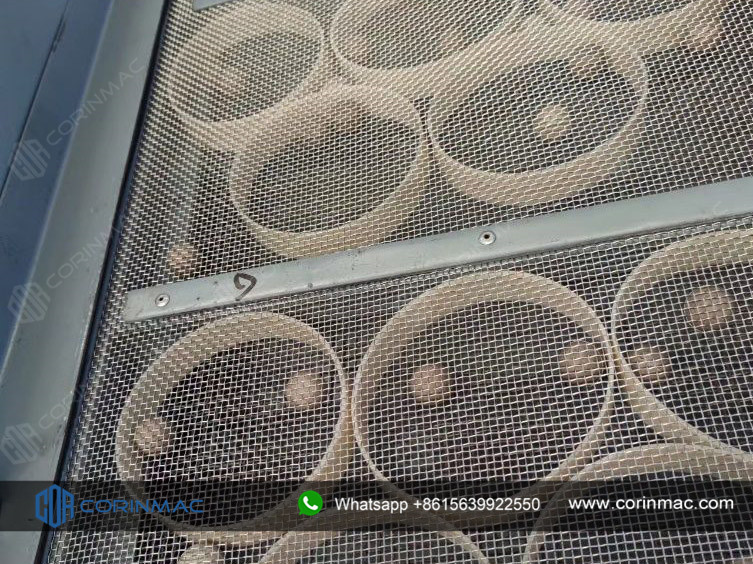

ਵਾਈਬ੍ਰੇਟਿੰਗ ਸਕ੍ਰੀਨ

ਸੁੱਕਣ ਤੋਂ ਬਾਅਦ, ਤਿਆਰ ਰੇਤ (ਪਾਣੀ ਦੀ ਸਮਗਰੀ ਆਮ ਤੌਰ 'ਤੇ 0.5% ਤੋਂ ਘੱਟ ਹੁੰਦੀ ਹੈ) ਵਾਈਬ੍ਰੇਟਿੰਗ ਸਕਰੀਨ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨੂੰ ਵੱਖ-ਵੱਖ ਕਣਾਂ ਦੇ ਆਕਾਰਾਂ ਵਿੱਚ ਸੀਵ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਲੋੜਾਂ ਅਨੁਸਾਰ ਸੰਬੰਧਿਤ ਡਿਸਚਾਰਜ ਪੋਰਟਾਂ ਤੋਂ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।ਆਮ ਤੌਰ 'ਤੇ, ਸਕ੍ਰੀਨ ਜਾਲ ਦਾ ਆਕਾਰ 0.63mm, 1.2mm ਅਤੇ 2.0mm ਹੁੰਦਾ ਹੈ, ਖਾਸ ਜਾਲ ਦਾ ਆਕਾਰ ਚੁਣਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਅਸਲ ਲੋੜਾਂ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਸਾਰੇ ਸਟੀਲ ਸਕਰੀਨ ਫਰੇਮ, ਵਿਲੱਖਣ ਸਕਰੀਨ ਮਜ਼ਬੂਤੀ ਤਕਨਾਲੋਜੀ, ਸਕਰੀਨ ਨੂੰ ਤਬਦੀਲ ਕਰਨ ਲਈ ਆਸਾਨ.

ਰਬੜ ਦੇ ਲਚਕੀਲੇ ਗੇਂਦਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਦਾ ਹੈ, ਜੋ ਸਕ੍ਰੀਨ ਦੀ ਰੁਕਾਵਟ ਨੂੰ ਆਪਣੇ ਆਪ ਸਾਫ਼ ਕਰ ਸਕਦਾ ਹੈ

ਮਲਟੀਪਲ ਰੀਫੋਰਸਿੰਗ ਪੱਸਲੀਆਂ, ਵਧੇਰੇ ਮਜ਼ਬੂਤ ਅਤੇ ਭਰੋਸੇਮੰਦ

ਇਲੈਕਟ੍ਰਾਨਿਕ ਕੰਟਰੋਲ ਸਿਸਟਮ

ਪੂਰੀ ਉਤਪਾਦਨ ਲਾਈਨ ਨੂੰ ਇੱਕ ਏਕੀਕ੍ਰਿਤ ਤਰੀਕੇ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਵਿਜ਼ੂਅਲ ਓਪਰੇਸ਼ਨ ਇੰਟਰਫੇਸ ਦੇ ਨਾਲ, ਫੀਡ ਅਤੇ ਸੁਕਾਉਣ ਵਾਲੇ ਡਰੱਮ ਰੋਟੇਟ ਦੀ ਗਤੀ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਲਈ ਬਾਰੰਬਾਰਤਾ ਪਰਿਵਰਤਨ ਦੁਆਰਾ, ਸਮਝਦਾਰੀ ਨਾਲ ਬਰਨਰ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਬੁੱਧੀਮਾਨ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਅਤੇ ਹੋਰ ਫੰਕਸ਼ਨਾਂ ਦਾ ਅਹਿਸਾਸ ਹੁੰਦਾ ਹੈ।

ਰੇਤ ਸੁਕਾਉਣ ਉਤਪਾਦਨ ਪਲਾਂਟ ਤਕਨੀਕੀ ਪੈਰਾਮੀਟਰ

| ਉਪਕਰਣਾਂ ਦੀ ਸੂਚੀ | ਸਮਰੱਥਾ (ਨਮੀ ਦੀ ਗਣਨਾ 5-8% ਦੇ ਅਨੁਸਾਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ) | |||||

| 3-5TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 ਟੀ.ਪੀ.ਐਚ | 40-50 TPH | |

| ਗਿੱਲੀ ਰੇਤ ਹੌਪਰ | 5T | 5T | 5T | 10 ਟੀ | 10 ਟੀ | 10 ਟੀ |

| ਬੈਲਟ ਫੀਡਰ | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| ਬੈਲਟ ਕਨਵੇਅਰ | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| ਤਿੰਨ ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| ਬਰਨਿੰਗ ਚੈਂਬਰ | ਸਪੋਰਟਿੰਗ (ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਸਮੇਤ) | |||||

| ਬਰਨਰ (ਗੈਸ/ਡੀਜ਼ਲ) ਥਰਮਲ ਪਾਵਰ | RS/RL 44T.C 450-600 ਕਿਲੋਵਾਟ | RS/RL 130T.C 1000-1500 ਕਿਲੋਵਾਟ | RS/RL 190T.C 1500-2400 ਕਿਲੋਵਾਟ | RS/RL 250T.C 2500-2800 ਕਿਲੋਵਾਟ | RS/RL 310T.C 2800-3500 ਕਿਲੋਵਾਟ | RS/RL 510T.C 4500-5500 ਕਿਲੋਵਾਟ |

| ਉਤਪਾਦ ਬੈਲਟ ਕਨਵੇਅਰ | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| ਵਾਈਬ੍ਰੇਟਿੰਗ ਸਕਰੀਨ(ਪੂਰੇ ਉਤਪਾਦ ਦੇ ਕਣ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਸਕਰੀਨ ਦੀ ਚੋਣ ਕਰੋ) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230 (2台) | DZS1530 (2 ਸੈੱਟ) |

| ਬੈਲਟ ਕਨਵੇਅਰ | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| ਚੱਕਰਵਾਤ | Φ500mm | Φ1200 ਮਿਲੀਮੀਟਰ | Φ1200 ਮਿਲੀਮੀਟਰ | Φ1200 | Φ1400 | Φ1400 |

| ਡਰਾਫਟ ਪੱਖਾ | Y5-47-5C (5.5kw) | Y5-47-5C (7.5кw) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22kВт | Y5-48-6.3C 22kВт |

| ਪਲਸ ਧੂੜ ਕੁਲੈਕਟਰ |

|

|

|

|

| |

ਡਰਾਇੰਗ

ਸਾਡੇ ਉਤਪਾਦ

ਸਿਫਾਰਸ਼ੀ ਉਤਪਾਦ

ਉੱਚ ਗਰਮੀ ਦੀ ਸਮਰੱਥਾ ਦੇ ਨਾਲ ਤਿੰਨ ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ ...

ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:

1. ਡ੍ਰਾਇਅਰ ਦਾ ਸਮੁੱਚਾ ਆਕਾਰ ਆਮ ਸਿੰਗਲ-ਸਿਲੰਡਰ ਰੋਟਰੀ ਡ੍ਰਾਇਰਾਂ ਦੇ ਮੁਕਾਬਲੇ 30% ਤੋਂ ਵੱਧ ਘਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਬਾਹਰੀ ਗਰਮੀ ਦੇ ਨੁਕਸਾਨ ਨੂੰ ਘਟਾਇਆ ਜਾਂਦਾ ਹੈ।

2. ਸਵੈ-ਇੰਸੂਲੇਟਿੰਗ ਡ੍ਰਾਇਅਰ ਦੀ ਥਰਮਲ ਕੁਸ਼ਲਤਾ 80% (ਆਮ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ ਲਈ ਸਿਰਫ 35% ਦੇ ਮੁਕਾਬਲੇ) ਦੇ ਤੌਰ ਤੇ ਉੱਚੀ ਹੈ, ਅਤੇ ਥਰਮਲ ਕੁਸ਼ਲਤਾ 45% ਵੱਧ ਹੈ।

3. ਸੰਖੇਪ ਸਥਾਪਨਾ ਦੇ ਕਾਰਨ, ਫਲੋਰ ਸਪੇਸ 50% ਘੱਟ ਗਈ ਹੈ, ਅਤੇ ਬੁਨਿਆਦੀ ਢਾਂਚੇ ਦੀ ਲਾਗਤ 60% ਘੱਟ ਗਈ ਹੈ

4. ਸੁਕਾਉਣ ਤੋਂ ਬਾਅਦ ਤਿਆਰ ਉਤਪਾਦ ਦਾ ਤਾਪਮਾਨ ਲਗਭਗ 60-70 ਡਿਗਰੀ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਸਨੂੰ ਠੰਢਾ ਕਰਨ ਲਈ ਵਾਧੂ ਕੂਲਰ ਦੀ ਲੋੜ ਨਾ ਪਵੇ।

ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ ਵਾਲਾ ਰੋਟਰੀ ਡ੍ਰਾਇਅਰ ਅਤੇ ਉੱਚ...

ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਫਾਇਦੇ:

1. ਸੁੱਕਣ ਲਈ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਦੇ ਅਨੁਸਾਰ, ਢੁਕਵੀਂ ਰੋਟੇਟ ਸਿਲੰਡਰ ਬਣਤਰ ਦੀ ਚੋਣ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

2. ਨਿਰਵਿਘਨ ਅਤੇ ਭਰੋਸੇਯੋਗ ਕਾਰਵਾਈ.

3. ਗਰਮੀ ਦੇ ਵੱਖ-ਵੱਖ ਸਰੋਤ ਉਪਲਬਧ ਹਨ: ਕੁਦਰਤੀ ਗੈਸ, ਡੀਜ਼ਲ, ਕੋਲਾ, ਬਾਇਓਮਾਸ ਕਣ, ਆਦਿ।

4. ਬੁੱਧੀਮਾਨ ਤਾਪਮਾਨ ਕੰਟਰੋਲ.